Clicca l'iniziale per trovare la parola cercata

A B C

D E F

G H I J K

L M N O

P Q R V W X Y Z

S T U

Scambio

Modalità di riconciliazione tra l’energia elettrica consegnata e riconsegnata, applicata nel caso in cui la consegna e la riconsegna dell’energia elettrica non avvengono simultaneamente.

Scorie radioattive.

In genere si definisce scoria radioattiva lo scarto di combustibile nucleare esausto derivante dalla fissione nucleare. Questa definizione però è incompleta, il combustibile esausto è infatti considerato scoria nucleare di III categoria, cioè scorie ad alta radiotossicità e a grande persistenza. Si classificano scorie di I e II categoria invece prodotti contaminati o rifiuti radiologici da ambito nucleare, industriale e radioterapico; per esempio le tute antiradiazioni usate da chi lavora nelle centrali hanno una radioattività bassissima e sono classificate come scorie nucleari di I categoria.

Semiconduttori

I semiconduttori sono materiali che hanno una resistività intermedia tra i conduttori e gli isolanti. I semiconduttori sono alla base di tutti i principali dispositivi elettronici e microelettronici quali i transistor, i diodi e i diodi ad emissione luminosa (LED). Le proprietà dei semiconduttori diventano interessanti se vengono opportunamente drogati con impurità. Le loro caratteristiche quali resistenza, mobilità, concentrazione dei portatori di carica sono importanti per determinare il campo di utilizzo. La risposta di un semiconduttore a una portante dipende dalle sue caratteristiche intrinseche e da alcune variabili esterne come la temperatura. La principale caratteristica dei solidi è la distribuzione di livelli energetici in bande separate da intervalli proibiti. Nei conduttori vi è la possibilità per gli elettroni di accedere a livelli vuoti ricevendo energia da un campo elettrico esterno; questo comporta una densità di corrente concorde al campo. Consideriamo la configurazione a bande di conduzione. Nei conduttori l'ultima banda non è completamente riempita e quindi esistono livelli permessi non vuoti e accessibili. Questa banda è la banda di conduzione. Gli elettroni delle bande inferiori, che sono tutte piene, non acquistano energia e non influiscono nel processo di conduzione. L'ultima banda piena si chiama banda di valenza. La configurazione delle bande di conduzione, non è l'unica che permetta di avere proprietà di conduzione. Può accadere che l'ultima banda completamente piena si sovrapponga a quella successiva semivuota. Questa sovrapposizione spiega perché, ad esempio, il magnesio ha una buona conducibilità elettrica pur avendo la banda di conduzione vuota come gli isolanti. Nel Mg la banda di conduzione (orbitali 3p) è vuota ma non c'è il gap energetico con la banda di valenza piena 3s perché questa "sale" a coprire parte della banda 3p. Non sono conduttori i solidi refrattari in cui l'ultima banda contenente elettroni è completamente piena e non è sovrapposta alla banda successiva. Questa è la configurazione che caratterizza gli isolanti e i semiconduttori. L'ampiezza della zona proibita è definita energia di gap.

Semiconduttori intrinseci. Nel silicio e nel germanio l'energia di gap a temperatura ambiente (300 K) è di E = 1.12 eV per il silicio, E = 0.42 eV per il germanio. Questi solidi si comportano come isolanti a temperature prossime allo zero assoluto. Quando la temperatura aumenta non è trascurabile la probabilità che gli ultimi elettroni, presenti nella banda di valenza, possano passare alla banda di conduzione, per eccitazione termica. Gli elettroni passati alla banda di conduzione sotto l'azione di un campo elettrico esterno danno luogo a una densità di corrente je. Ogni elettrone che passa dalla banda di valenza alla banda di conduzione, lascia un livello vuoto definito lacuna. La presenza delle lacune rende disponibili altri livelli che possono essere occupati da altri elettroni della banda di valenza e quindi si può avere un moto ordinato di cariche, sotto l'azione di un campo elettrico anche nella banda di valenza. Si parla quindi di una densità di corrente nella banda di valenza jh.. Chiamando ne, nh le concentrazioni degli elettroni e delle lacune e ve, vh le velocità di deriva, una opposta e una concorde al campo elettrico esterno, la densità di corrente totale è data da

e considerando le mobilità (le mobilità sono diverse tra di loro perché descrivono due condizioni fisiche diverse)

abbiamo che

Nei semiconduttori descritti sin qui, le cariche sono quelle fornite esclusivamente dagli atomi del semiconduttore stesso. In questa condizione  ; questa uguaglianza definisce i semiconduttori intrinseci per i quali abbiamo che

; questa uguaglianza definisce i semiconduttori intrinseci per i quali abbiamo che

dove σi si chiama conduttività del materiale. La concentrazione ni dei portatori di carica dipende dalla temperatura secondo la

funzione  dove C è una costante che dipende dal materiale e

dove C è una costante che dipende dal materiale e  è la costante di Boltzmann. Questa

è la costante di Boltzmann. Questa

formula è valida quando  verificata sempre quando il materiale è solido.

verificata sempre quando il materiale è solido.

Semiconduttori estrinseci o drogati sono quei semiconduttori ai quali vengono aggiunte impurità tramite il processo di drogaggio. Piccole percentuali di atomi diversi aumentano le proprietà di conduzione del semiconduttore: per quanto detto sui legami dei semiconduttori intrinseci, sappiamo che questi hanno legami tetravalenti cioè ogni atomo è legato ad altri quattro atomi dello stesso tipo nel reticolo cristallino, ciò è dovuto all'esistenza di quattro elettroni di valenza degli atomi (silicio, germanio) del semiconduttore. Aggiungendo atomi pentavalenti cioè che hanno cinque elettroni di valenza entro il conduttore (fosforo, arsenico, antimonio) si ha un aumento di elettroni di conduzione: questo tipo di drogaggio viene chiamato drogaggio di tipo n. Se invece aggiungiamo atomi trivalenti al semiconduttore cioè atomi che hanno tre elettroni di valenza nei livelli energetici più esterni (boro, gallio, indio), questi creano delle cosiddette trappole per gli elettroni, cioè creano legami che non sono stabili entro il conduttore e attraggono gli elettroni liberi in modo da stabilizzarsi. A tutti gli effetti, l'assenza di elettroni all'interno del reticolo cristallino di un semiconduttore può essere considerata come una presenza di una carica positiva detta lacuna che viaggia entro il conduttore esattamente come l'elettrone (ovviamente tenendo conto della carica). Questo tipo di drogaggio viene chiamato drogaggio di tipo p. Statisticamente un semiconduttore drogato tipo n o tipo p segue la legge di azione di massa, cioè in un semiconduttore estrinseco:

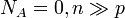

cioè il prodotto delle concentrazioni (numero elettroni o numero lacune per metro cubo) rimane costante. Siano ND, NA le concentrazioni di impurezze rispettivamente degli atomi pentavalenti e trivalenti: esse sono il numero di atomi droganti per metro cubo immessi nel semiconduttore, D sta a significare che gli atomi sono donatori cioè forniscono elettroni, A che sono accettori cioè forniscono lacune. In un semiconduttore tipo n,  :

:

cioè il numero di elettroni di conduzione in un semiconduttore tipo n è circa uguale a quello delle impurità pentavalenti presenti (o meglio, la concentrazione di elettroni liberi è approssimativamente uguale alla densità di atomi donatori). Dalla legge di azione di massa deriva che:

.

.

Ovviamente relazioni analoghe valgono anche per i semiconduttori drogati tipo p.

.

.

La corrente nei semiconduttori. La corrente nei semiconduttori può essere dovuta sia all'azione di un campo elettrico esterno sia alla presenza di un gradiente di concentrazione di portatori di carica. Il primo tipo di corrente è la classica corrente elettrica detta corrente di deriva o di drift, la seconda avviene per il fenomeno della diffusione elettrica. La densità di corrente di diffusione per le lacune e per gli elettroni sono:

dove q è ovviamente la carica, Dp, Dn sono costanti di diffusione e le frazioni rappresentano esattamente i gradienti delle concentrazioni (p, n) in funzione della lunghezza. La corrente totale in un semiconduttore sarà allora la somma di queste due correnti e sarà descritta dall'equazione detta equazione di drift-diffusion:

dove μp, μn sono le mobilità dei portatori di carica.

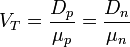

I coefficienti D, μ sono fenomeni termodinamici e quindi non sono fra loro indipendenti ma vale l'equazione di Einstein:

dove VT è l'equivalente in tensione della temperatura e vale  , dove k è la costante di Boltzmann e T la temperatura assoluta in gradi kelvin.

, dove k è la costante di Boltzmann e T la temperatura assoluta in gradi kelvin.

Giunzione p - n. Una giunzione p-n può essere creata drogando regioni vicine di un semiconduttore con droganti di tipo p e di tipo n. Se una tensione elettrica positiva viene applicata al lato di tipo p, i portatori di carica positivi, le lacune, maggioritari in questa regione sono spinti verso la giunzione. Ugualmente, i portatori di carica maggioritari nel lato n, gli elettroni, vengono attratti dalla tensione positiva e quindi sono attratti verso la giunzione. Poiché si ha una abbondanza di portatori di carica presso la giunzione, la corrente può scorrere attraverso la giunzione, sotto l'azione di una sorgente, come una batteria. Se invece la polarizzazione della tensione viene invertita, le lacune e gli elettroni vengono allontanati dalla giunzione, lasciando una regione di silicio quasi non conduttore che non consente il flusso di corrente. La giunzione p-n è la base del dispositivo elettronico chiamato diodo, che consente il flusso di corrente solo in una direzione del dispositivo. Due giunzioni p-n molto ravvicinate tra di loro formano invece il dispositivo a tre terminali transistor bipolare (che può essere o p-n-p o n-p-n).

Servizi ausiliari

Servizi necessari per la gestione di una rete di trasmissione o distribuzione quali ad esempio i servizi di regolazione di frequenza, riserva, potenza reattiva, regolazione della tensione e riavviamento della rete.

Sievert

Il sievert (simbolo Sv) è l'unità di misura della dose equivalente di radiazione nel Sistema Internazionale ed è una misura degli effetti e del danno provocato dalla radiazione su un organismo. La dose equivalente ha le stesse dimensioni della dose assorbita, ovvero energia per unità di massa. Nel Sistema Internazionale si ha: 1Sv=1J/1kg=m2/s2. Per dare un'idea del valore di un sievert, si tenga presente che la dose che in media un uomo assorbe in un anno per esposizione alla radioattività naturale è di 2,4 millisievert. Una radiografia ordinaria comporta per il paziente un assorbimento di 1 millisievert, una TAC comporta una dose di 3 ~ 4 millisievert, invece per una PET o una scintigrafia si va dai 10 ai 20 millisievert. In radioterapia si forniscono invece dosi molto più massicce di radiazioni, dell'ordine delle decine di millisievert, anche oltre i 40 millisievert, ma concentrate limitatamente ed esclusivamente sul tumore da distruggere. Per quanto riguarda gli effetti sulla salute, 1 sievert assorbito in un'ora può causare lievi alterazioni temporanee dell'emoglobina. 2~5 sievert causano nausea, perdita dei capelli, emorragie. 4 sievert assorbiti nel giro di una settimana su tutto il corpo portano alla morte nel 50% dei casi se non si interviene terapeuticamente. Oltre 6 sievert, la sopravvivenza è improbabile. Va considerata anche l'intensità di dose equivalente definita come la dose equivalente ricevuta nell'unità di tempo o tasso di dose. L'intensità di dose equivalente si misura in sievert al secondo (Sv/s). Infatti, per quanto il danno biologico sia direttamente legato alla dose equivalente, un organismo ha una certa facoltà di riparare nel tempo il danno biologico causato dalla radiazione.

Silicio

E' l'elemento chimico della tavola periodica degli elementi che ha come simbolo Si e come numero atomico il 14. Un metalloide tetravalente, il Silicio è meno reattivo del suo analogo chimico, il carbonio. È il secondo elemento per abbondanza nella crosta terrestre dopo l'ossigeno, componendone il 25,7% del peso. Si trova in argilla, feldspato, granito, quarzo e sabbia, principalmente in forma di biossido di silicio, silicati e alluminosilicati (composti contenenti silicio, ossigeno e metalli). Il silicio è il componente principale di vetro, cemento, semiconduttori, ceramica e silicone. Nella sua forma cristallina, il silicio ha colore grigio e una lucidità metallica. Anche se è un elemento relativamente inerte, reagisce con gli alogeni e gli alcali diluiti, ma la maggior parte degli acidi (eccetto l'acido fluoridrico) non lo intaccano. Il silicio elementare trasmette più del 95% di tutte le lunghezze d'onda della luce infrarossa. Il silicio è alla base di tutti i silicati, minerali formati da silicio e ossigeno più altri elementi in forma ionica. I silicati sono contenuti nei magmi e per la struttura tetraedica della silice, il magma diventa più viscoso, e capace di trattenere maggiori quantità di gas. In base al contenuto di silice si determina l'acidità di un magma e delle rocce dal quale derivano. Se è poco presente il magma si dirà basico. Il silicio è un elemento molto utile, ed è vitale per molte industrie. Il diossido di silicio in forma di sabbia e argilla è un importante ingrediente del cemento e dei mattoni, ed è molto importante per la vita animale e vegetale. Le diatomee estraggono la silice dall'acqua per costruire i muri protettivi delle loro cellule; gli equiseti lo concentrano nel fusto della pianta usandolo per conferirgli robustezza e notevole resistenza alla masticazione, per scoraggiare gli erbivori. Altri usi:

- È un materiale refrattario usato nella produzione di materiali ad alte temperature, e i suoi silicati sono impiegati nella fabbricazione di smalti e terraglie.

- Il silicio è un importante costituente di alcuni tipi di acciaio; il suo limite di concentrazione è del 5%, in quanto oltre si ha un notevole abbassamento della resilienza a causa del suo potenziale di accrescimento della grana cristallina. Rende inoltre possibile far separare grafite negli acciai anche già a partire da concentrazioni di carbonio maggiori di 0,50%. Si segnala la sua presenza (1-2%) negli acciai per molle, dove accresce il limite elastico, avvicinandolo a quello di rottura, e favorisce la temprabilità.

- La silice della sabbia è un componente principale del vetro.

- Il carburo di silicio, chiamato anche carborundum, è uno dei più importanti abrasivi.

- Il silicio ultrapuro è un semiconduttore intrinseco (o puro) e può essere drogato con arsenico, fosforo, gallio o boro per renderlo più conduttivo e utilizzarlo in transistor, celle solari (solar cells) , e altre apparecchiature a semiconduttori, che sono utilizzate in elettronica e altre applicazioni ad alta tecnologia. Esistono due tipi di drograggio legati al silicio che permettono di dare eccesso di elettroni alla banda di conduzione (semiconduttore di tipo n) o lacune di elettroni alla banda di valenza (semiconduttore di tipo p).

- Il silicio può essere usato nei laser per produrre luce coerente con una lunghezza d'onda di 4560 angstrom.

- I siliconi sono composti flessibili contenenti legami silicio-ossigeno o silicio-carbonio; sono ampiamente usati in forma di gel per impianti artificiali del seno e per le lenti a contatto.

- Il silicio idrogenato amorfo si è mostrato promettente per la produzione di celle solari e apparati elettronici a basso costo.

- La silice è uno dei principali ingredienti dei mattoni a causa della sua bassa attività chimica.

La produzione. Il silicio viene preparato commercialmente tramite riscaldamento di silice ad elevato grado di purezza, in una fornace elettrica usando elettrodi di carbonio. A temperature superiori a 1900°C, il carbonio riduce la silice in silicio secondo l'equazione chimica

- SiO2 + C → Si + CO2

Il silicio liquido si raccoglie in fondo alla fornace, e viene quindi prelevato e raffreddato. Il silicio prodotto tramite questo processo viene chiamato silicio di grado metallurgico(MGS) ed è puro al 98%. Per raggiungere gradi di purezza superiori necessari ad esempio per realizzare dispositivi elettronici a semiconduttore, è necessario praticare un ulteriore purificazione ad esempio con il metodo Siemens.

Purificazione con metodi fisici. Le prime tecniche di purificazione del silicio erano basate sul fatto che quando il silicio viene fuso e risolidificato, l'ultima parte di silicio che solidifica contiene la maggior parte delle impurità. Il primissimo sistema di purificazione, descritto nel 1919 e usato su scala limitata per la fabbricazione di componenti dei radar durante la seconda guerra mondiale, richiedeva la polverizzazione del silicio di grado metallurgico e la sua parziale dissoluzione in acido. Quando veniva polverizzato, il silicio si spezzava in modo che le zone più deboli e ricche di impurità restassero all'esterno del risultante grano di silicio. come risultato, il silicio ricco di impurità era il primo a disciogliersi quando trattato con l'acido, lasciando un prodotto più puro. Nella fusione a zona, il primo metodo di purificazione del silicio ad essere utilizzato su scala industriale, sbarre di silicio di grado metallurgico venivano riscaldate partendo da una delle sue estremità, fino a quando questa iniziava a fondersi. Il riscaldatore quindi veniva lentamente spostato lungo la sbarra mantenendo una piccola porzione fusa mentre il silicio si raffreddava e risolidificava dietro di essa. Poiché la maggior parte delle impurità tendeva a rimanere nella parte fusa piuttosto che risolidificarsi, alla fine del processo queste si erano spostate nell'ultima parte della sbarra ad essere fusa. Questa estremità veniva quindi tagliata e gettata, ripetendo il processo se una purezza più elevata era necessaria.

Purificazione con metodi chimici.Oggigiorno il silicio viene purificato convertendolo in un composto che può essere purificato più facilmente del silicio stesso, e quindi convertito di nuovo in silicio puro. Il triclorosilano è il composto di silicio più comunemente usato in questo processo, anche se a volte si utilizzano anche il tetracloruro di silicio e il silano. Questi composti, liquidi o gassosi, vengono purificati per distillazione frazionata fino ad ottenere una miscela di composti di solo silicio. Dopodiché questi gas vengono soffiati sopra a del silicio ad alta temperatura e si decompongono, depositando silicio policristallino ad alta purezza. Nel processo Siemens, sbarre di silicio ultrapuro sono esposte al triclorosilano a 1150°C; il gas di triclorosilano si decompone e deposita dell'altro silicio sulla sbarra, allargandola secondo la reazione chimica

- 2 HSiCl3 → Si + 2 HCl + SiCl4

Il silicio prodotto da questo e da processi simili viene chiamato silicio policristallino. Il silicio policristallino ha un livello di impurità pari a 1 parte per miliardo o inferiore.

Cristallizzazione. Il processo Czochralski viene usato per creare cristalli singoli di silicio ad alta purezza, che vengono impiegati nei semiconduttori a stato solido. In figura è mostrata una barra di silicio monocristallino.

Il processo Czochralski è una tecnologia introdotta nei sistemi produttivi industriali agli inizi degli anni ‘50, che permette di ottenere blocchi di silicio di estrema purezza con la forma di pani cilindrici. Il processo prende il nome dal ricercatore polacco Jan Czochralski, che lo scoprì nel 1916 mentre stava studiando la cristallizzazione dei metalli. Come abbiamo visto, il Silicio è il materiale di base per la realizzazione dei semiconduttori, (transistor, circuiti integrati, microprocessori) ed altri dispositivi microelettronici. Per la creazione di un circuito integrato "planare" (cioè con i componenti disposti su un piano) è necessario avere un substrato di semiconduttore estremamente puro, detto wafer, altrimenti si compromette il funzionamento del circuito finale. Il wafer deve essere formato da silicio puro e questi atomi devono essere disposti "ordinatamente" in un reticolo cristallino (monocristallino); in natura infatti il silicio si può trovare (come normalmente accade) anche in forma amorfa, con gli atomi che non risultano disposti secondo un determinato reticolo. Il silicio è un atomo tetravalente, in quanto appartenente al quarto gruppo della tavola periodica; la disposizione degli elettroni di legame fa si che una struttura cristallina di silicio sia formata da un insieme di piramidi a base quadrata, ognuna delle quali data da un atomo che possiamo considerare trovarsi nel centro della piramide e dai quattro elettroni di legame che si vengono sostanzaialmente a trovare sui vertici della struttura. Il processo consiste nel sollevamento verticale (a bassissima velocità) di un seme monocristallino di silicio, immerso inizialmente per pochi millimetri in un crogiolo contenete silicio puro fuso. Il seme monocristallino è, in pratica, una bacchetta con sopra un sottile strato di silicio in forma monocristallina. Gli atomi di silicio fuso, a contatto con il seme monocristallino, si orientano secondo il reticolo atomico della struttura del silicio; si tratta di un processo simile alla formazione di un cristallo di quarzo, ma con la differenza che in natura un cristallo di quarzo si forma in milioni di anni, mentre con questo processo di laboratorio un "pane" di silicio monocristallino si ottiene in pochi giorni. La temperatura del silicio nel crogiuolo è mantenuta di pochi gradi superiore a quella di fusione, e aderendo al seme monocristallino, che gradualmente viene estratto dalla massa fusa, si solidifica molto rapidamente conservando la struttura monocristallina del seme a cui aderisce. Il controllo rigoroso della temperatura del materiale fuso, dell'atmosfera nella camera, e della velocità di estrazione, nonché assenza assoluta di vibrazioni, consente la produzione di fusi perfettamente cilindrici e altamente puri, hanno praticamente l'aspetto di una sorta di "mortadella di vetro" (in effetti, il silicio puro monocristallino ha l'aspetto e la fragilità del vetro). Per fare un'analogia, il processo di formazione del cilindro è vagamente simile a quello per la creazione di zucchero filato. L'operazione successiva consiste nel tagliare il fuso tramite un disco diamantato, ottenendo i sottili dischi con spessore di pochi decimi di millimetro chiamati wafer; i Wafer costituiranno quindi il supporto (substrato) per i diversi dispositivi elettronici. Dato che la quantità di dispositivi ricavabili da una singola fetta è proporzionale al suo diametro, col tempo si è cercato di realizzare fusi con diametro sempre maggiore; attualmente si realizzano fusi con un diametro di circa 30 centimetri; considerando che l'area di silicio necessaria ad un microprocessore è di circa un centimetro quadro, da un wafer di 20 centimetri di diametro se ne ricavano 300 (un diametro di 20 cm produce un'area utilizzabile di quasi 400 cm quadri), mentre da un wafer con diametro di 30 centimetri se ne possono ricavare fino a 700 (area di 800-900 cm quadri).

Silicio amorfo

Tipo di silicio per celle fotovoltaiche i cui atomi non sono legati tra loro secondo uno schema cristallino.

Silicio cristallino

Tipo di silicio a struttura cristallina (monocristallino o policristallino). Vedi figura.

Silicio monocristallino

Silicio costituito da un singolo cristallo.

Silicio policristallino

Silicio costituito da più cristalli.

Sistema Elettrico Nazionale

Complesso degli impianti di produzione, delle reti di trasmissione e di distribuzione nonché dei servizi ausiliari e dei dispositivi di interconnessione e dispacciamento ubicati nel territorio nazionale.

Sistemi ausiliari

Servizi necessari per la gestione di una rete di trasmissione o distribuzione quali ad esempio i servizi di regolazione di frequenza, riserva, potenza reattiva, regolazione della tensione e riavviamento della rete.

Sistemi semplici di produzione e consumo

I sistemi semplici di produzione e consumo (SSPC) sono sistemi caratterizzati dall’insieme dei sistemi elettrici, connessi direttamente o indirettamente alla rete pubblica, all’interno dei quali il trasporto di energia elettrica per la consegna alle unità di consumo che li costituiscono non si configura come attività di trasmissione e/o di distribuzione, ma come attività di autoapprovvigionamento energetico.

Tali sistemi comprendono:

a) i sistemi di autoproduzione (SAP);

b) i sistemi efficienti di utenza (SEU);

c) gli altri sistemi esistenti (ASE);

d) i sistemi esistenti equivalenti ai sistemi efficienti di utenza (SEESEU).

A loro volta nell’ambito dei SAP è possibile distinguere:

a) le cooperative storiche dotate di rete propria;

b) i consorzi storici dotati di rete propria;

c) gli altri sistemi di autoproduzione (ASAP),

dove:

- la cooperativa storica dotata di rete propria è ogni società cooperativa di produzione e distribuzione dell’energia elettrica di cui all’articolo 4, numero 8, della legge 6 dicembre n. 1643/62, che ha nella propria disponibilità una rete per il trasporto e la fornitura dell’energia elettrica ai propri soci;

- i consorzi storici dotati di rete propria sono i consorzi o le società consortili costituiti per la produzione di energia elettrica da fonti energetiche rinnovabili e per gli usi di fornitura autorizzati nei siti industriali anteriormente al 1 aprile 1999, che ha nella propria disponibilità una rete per il trasporto e la fornitura dell’energia elettrica ai propri soci.

In particolare le cooperative storiche dotate di rete propria ed i consorzi storici dotati di rete propria sono ricompresi nell'ambito dei SAP esclusivamente in relazione all’attività di trasporto e fornitura di energia elettrica per i propri clienti soci diretti.

Escludendo dagli SSPC le cooperative storiche dotate di rete propria ed i consorzi storici dotati di rete propria, si ottengono gli altri sistemi semplici di produzione e consumo (ASSPC) che, pertanto, sono l’insieme delle seguenti sottocategorie di SSPC:

a) gli altri sistemi di autoproduzione (ASAP);

b) i sistemi efficienti di utenza (SEU);

c) altri sistemi esistenti (ASE);

d) i sistemi esistenti equivalenti ai sistemi efficienti di utenza (SEESEU) diversi dalle cooperative storiche e dai consorzi storici.

Più in dettaglio:

a) l’altro sistema di autoproduzione (ASAP) è un sistema in cui una persona fisica o giuridica produce energia elettrica e, tramite collegamenti privati, la utilizza in misura non inferiore al 70% annuo per uso proprio ovvero per uso delle società controllate, della società controllante e delle società controllate dalla medesima controllante;

b) il sistema efficiente di utenza (SEU) è un sistema in cui uno o più impianti di produzione di energia elettrica, con potenza complessivamente non superiore a 20 MWe e complessivamente installata sullo stesso sito, alimentati da fonti rinnovabili ovvero in assetto cogenerativo ad alto rendimento, gestiti dal medesimo produttore, eventualmente diverso dal cliente finale, sono direttamente connessi, per il tramite di un collegamento privato senza obbligo di connessione di terzi, all’unità di consumo di un solo cliente finale (persona fisica o giuridica) e sono realizzati all’interno di un’area, senza soluzione di continuità, al netto di strade, strade ferrate, corsi

d’acqua e laghi, di proprietà o nella piena disponibilità del medesimo cliente e da questi, in

parte, messa a disposizione del produttore o dei proprietari dei relativi impianti di produzione;

c) gli altri sistemi esistenti (ASE) sono sistemi, non già rientranti nelle altre configurazioni

definite con il presente provvedimento nell’ambito degli SSPC, in cui una linea elettrica di

trasporto collega una o più unità di produzione gestite, in qualità di produttore, dalla medesima

persona giuridica o da persone giuridiche diverse purché tutte appartenenti al medesimo gruppo

societario, ad una unità di consumo gestita da una persona fisica in qualità di cliente finale o ad

una o più unità di consumo gestite, in qualità di cliente finale, dalla medesima persona giuridica

o da persone giuridiche diverse purché tutte appartenenti al medesimo gruppo societario. In

sostanza, gli ASE vengono definiti al fine di attribuire una qualifica a tutti i sistemi esistenti,

non classificabili tra le reti elettriche, che non possono rientrare nelle altre tipologie

espressamente previste dalle leggi vigenti.

d) i sistemi esistenti equivalenti ai sistemi efficienti di utenza (SEESEU) sono realizzazioni che

soddisfano tutti i requisiti di cui ai punti i e ii e almeno uno dei requisiti di cui ai punti iii., iv. e

v.:

i. sono realizzazioni per le quali l’iter autorizzativo, relativo alla realizzazione di tutti gli

elementi principali (unità di consumo e di produzione, relativi collegamenti privati e alla

rete pubblica) che la caratterizzano è stato avviato in data antecedente al 4 luglio 2008;

ii. sono sistemi esistenti all’1 gennaio 2014, ovvero sono sistemi per cui, alla predetta data,

sono stati avviati i lavori di realizzazione ovvero sono state ottenute tutte le autorizzazioni

previste dalla normativa vigente;

iii. sono sistemi che rispettano i requisiti previsti per i SEU;

iv. sono sistemi che connettono, per il tramite di un collegamento privato senza obbligo di

connessione di terzi, esclusivamente unità di produzione e di consumo di energia elettrica

gestite dal medesimo soggetto giuridico che riveste, quindi, il ruolo di produttore e di unico

cliente finale all’interno di tale sistema. L’univocità del soggetto giuridico deve essere

verificata all’1 gennaio 2014 ovvero, qualora successiva, alla data di entrata in esercizio

del predetto sistema;

v. sono SSPC già in esercizio alla data di entrata in vigore del presente provvedimento.

I SEESEU possono essere classificati in tre categorie:

d1) i SEESEU-A sono i sistemi che soddisfano i requisiti di cui ai punti i., ii. e iv. di cui alla

precedente lettera d); i SEESEU-A, intesi come i sistemi esistenti (nel senso specificato ai

punti i., ii.) caratterizzati dalla presenza di un unico soggetto giuridico che, al tempo stesso,

assume la qualifica di cliente finale e di produttore. Tali sistemi costituiscono l’insieme

minimo dei SEESEU previsto dal decreto legislativo 115/08 e non richiedono la potenza

massima di 20 MW nè la presenza esclusiva di impianti alimentati da fonti rinnovabili o

cogenerativi ad alto rendimento;

d2) i SEESEU-B sono i sistemi che soddisfano i requisiti di cui ai punti i., ii. e iii. di cui alla

precedente lettera d); i SEESEU-B, intesi come i sistemi esistenti (nel senso specificato ai

punti i., ii.) che rispettano i requisiti previsti per i SEU (possono quindi presentare un solo

cliente finale e un solo produttore tra loro diversi, oltre che impianti alimentati da fonti

rinnovabili o cogenerativi ad alto rendimento aventi una potenza massima di 20 MW).

Rientrano tra i SEESEU-B, a decorrere dall’1 gennaio 2016 e secondo le modalità di seguito

riportate, anche i sistemi inizialmente classificati tra i SEESEU-C;

d3) i SEESEU-C sono i sistemi che soddisfano i requisiti di cui ai punti i., ii. e v. di cui alla

precedente lettera d); i SEESEU-C, intesi come i sistemi esistenti (nel senso specificato ai

punti i., ii.) e già in esercizio all’1 gennaio 2014.

La qualifica di SEESEU-C, che consente di usufruire del trattamento previsto per i SEU, è una

qualifica transitoria, consentita fino al 31 dicembre 2015 (cioè fino al termine dell’attuale periodo

regolatorio) al fine di salvaguardare investimenti effettuati prima dell’entrata in vigore del decreto

legislativo 115/08 nell’ipotesi che le tariffe di trasmissione e di distribuzione, nonché gli oneri

generali di sistema trovassero applicazione alla sola energia elettrica prelevata dalla rete pubblica anziché all’energia elettrica consumata. I SEESEU-C possano essere successivamente annoverati tra i SEESEU-B, continuando quindi ad usufruire dei benefici previsti per i SEU anche dopo il 31 dicembre 2015, qualora siano rispettati tutti i seguenti vincoli:

- alla data dell’1 gennaio 2014 i soggetti giuridici, eventualmente diversi, che gestiscono le unità di consumo di energia elettrica devono appartenere ad un unico gruppo societario, indipendentemente dalla presenza di uno o più soggetti giuridici che gestiscono gli impianti di produzione;

- entro il 31 luglio 2015 tutti gli impianti di produzione presenti all’interno della predetta configurazione devono essere gestiti da un unico produttore e tutte le unità di consumo presenti all’interno della predetta configurazione devono essere gestite da un unico cliente finale, non necessariamente coincidente con il predetto produttore;

- entro il 31 luglio 2015 i predetti impianti di produzione devono essere alimentati da fonti rinnovabili o cogenerativi ad alto rendimento sulla base della valutazione preliminare di impianto di cogenerazione ad alto rendimento.

Rientrano tra i SEESEU-C anche i consorzi storici dotati di rete propria, esclusivamente in relazione all’attività di trasporto e fornitura di energia elettrica per i propri clienti soci diretti.

Poiché ogni sistema potrebbe rientrare in più di una tipologia tra quelle sopra elencate, è necessario definire una scala di priorità per l’attribuzione della qualifica spettante ad un sistema semplice di produzione e consumo; tale priorità viene definita in modo da assegnare a ciascun sistema semplice di produzione e consumo la qualifica che, tra quelle spettanti, comporta il massimo beneficio possibile.

Pertanto, un sistema elettrico che possiede tutti i requisiti per poter essere classificato in almeno due delle categorie, viene classificato come:

i) SEESEU-A, qualora il predetto sistema rispetta i requisiti di cui alla lettera d1);

ii) SEESEU-B, qualora il predetto sistema non rispetta i requisiti per essere classificato come SEESEU-A, ma rispetta i requisiti di cui alla lettera d2);

iii) SEU, qualora il predetto sistema non rispetta i requisiti per essere classificato né come SEESEU-A, né come SEESEU-B, ma rispetta i requisiti di cui alla lettera b);

iv) SEESEU-C, qualora il predetto sistema non rispetta i requisiti per essere classificato né come SEESEU-A, né come SEESEU-B, né come SEU, ma rispetta i requisiti di cui alla lettera d3);

v) ASAP, qualora il predetto sistema non rispetta i requisiti per essere classificato né come SEESEU-A, né come SEESEU-B, né come SEU, né come SEESEU-C, ma rispetta i requisiti di cui alla lettera a);

vi) ASE, qualora il predetto sistema rispetta esclusivamente i requisiti di cui alla lettera c).

Nuove configurazioni impiantistiche caratterizzate dalla presenza di una o più unità di consumo e una o più unità di produzione, che non rientrano nella categoria delle reti elettriche, né in alcuno dei sottoinsiemi che compongono

SISTRI.

Il SISTRI (Sistema di Controllo della Tracciabilità dei Rifiuti) è il sistema informativo voluto dal Ministero dell'Ambiente italiano per monitorare i rifiuti pericolosi tramite la tracciabilità degli stessi. Si tratta, in pratica, di trasferire in formato digitale i previgenti adempimenti documentali precedentemente svolti in forma cartacea e basati sul Modello unico di dichiarazione ambientale (MUD), sul Registro di carico e scarico dei rifiuti e sul Formulario di identificazione dei rifiuti (FIR). Il sistema si basa sull'utilizzo di due apparecchiature elettroniche: una cosiddetta "black box" (cioè un trasponder), da montare sui mezzi adibiti al trasporto dei rifiuti per tracciarne i movimenti, e una token usb da 4 Gb equipaggiata con un software per autenticazione fonte e firma elettronica che viaggia assieme ai rifiuti, su cui sono salvati tutti i dati ad essi relativi. Sono obbligati ad aderire: tutti i produttori iniziali di rifiuti pericolosi; tutti i produttori iniziali di rifiuti non pericolosi derivanti da lavorazioni industriali, da lavorazioni artigianali, da trattamenti effettuati sulle acque, da trattamento di rifiuti e costituiti da fanghi da abbattimento delle emissioni in atmosfera con più di 10 dipendenti; tutti i trasportatori di rifiuti speciali prodotti da terzi; i trasportatori di propri rifiuti speciali pericolosi; i gestori di impianti di recupero e smaltimento, gli intermediari e i commercianti di rifiuti senza detenzione degli stessi; i comuni e gli enti e le imprese che gestiscono i rifiuti urbani nel territorio della regione Campania. Il numero delle imprese coinvolte all'inizio del programma è stato stimato in 400 mila, e a fine del 2010 si contavano 300 mila aziende e 60 mila trasportatori iscritti.

Sito

Insieme dei punti di misura che insistono su un'area, nella disponibilità di un unico soggetto (persona fisica o giuridica), senza soluzione di continuità, ad eccezione delle aree separate unicamente da strada, strada ferrata o corsi d'acqua, o comunque collegate da una linea elettrica nella esclusiva disponibilità del soggetto medesimo.

Smart city.

Le città consumano il 70% dell’energia dell'UE. Su questo enorme potenziale di risparmio energetico le istituzioni europee fanno leva per ridurre del 20% le emissioni entro il 2020 e al contempo sviluppare un'economia low carbon entro il 2050. La formula individuata associa l’utilizzo più razionale delle risorse all’integrazione delle tecnologie pulite. L’Europa incoraggia quindi le comunità 'intelligenti' che vadano verso soluzioni “integrate e sostenibili in grado di offrire energia pulita e sicura a prezzi accessibili ai cittadini, ridurre i consumi e creare nuovi mercati in Europa e altrove”. In particolare, la sfida è rivolta alle realtà urbane di medie dimensioni, che uno studio condotto nel 2007 dal Politecnico di Vienna, l’Università di Lubiana e il Politecnico di Delft, stima in circa 600 (ospitando quasi il 40 % di tutta la popolazione europea urbana). A dispetto dell’enorme potenziale, queste città sono spesso oscurate delle grandi metropoli. Individuate tra le comunità con un numero di abitanti tra 100.000 e 500.000, un bacino d’utenza inferiore a 1,5 milioni di persone e almeno un’università, troverebbero proprio nella ridotta estensione territoriale il loro punto di forza. È la flessibilità che ne deriva, secondo gli studiosi, a renderle 'smart', in altre parole brave, intelligenti, dinamiche. Il termine 'smart' l’UE lo riferisce, in particolare, a quelle città capaci di incidere positivamente sulla qualità urbana secondo una valutazione basata sui parametri economico, sociale, culturale, ambientale, abitativo e gestionale. Per approfondire leggi articolo.

Smart grid

In linea di principio, la smart grid (conosciuta anche come "rete intelligente" o della "generazione diffusa") è una evoluzione delle reti di energia elettrica che dal XX secolo generalmente distribuiscono energia elettrica da pochi generatori o centrali a un grande numero di utenti. L'innovazione consente di far viaggiare l’energia elettrica da più nodi rendendo la rete in grado di rispondere tempestivamente alla richiesta di maggiore o minore consumo di uno o più utenti e rendendo immediata e ottimale la gestione come un vero e proprio organismo intelligente. Perseguire questo risultato è complesso ma si sta raggiungendo per gradi. Ad esempio, al momento è possibile distinguere le ore di maggiore richiesta dalle ore di minore consumo facendo pagare un costo superiore a chi utilizza l'energia nelle ore di punta attraverso il meccanismo delle fasce orarie e dando contemporaneamente un incentivo maggiore a chi produce nelle medesime ore. Queste reti sono regolate da opportuni software di gestione che realizzano un controllo ad Informazione. Una smart grid possiede inoltre strumenti di monitoraggio intelligenti per tenere traccia di tutto il flusso elettrico del sistema, come pure strumenti per integrare energia rinnovabile nella rete. Quando il costo dell'energia diventa minore una smart grid può decidere di attivare processi industriali oppure elettrodomestici casalinghi. Molti governi al mondo stanno spingendo verso la costruzione di sistemi di distribuzione e gestione intelligenti dell'energia elettrica, indirizzati all'indipendenza energetica e alla lotta al riscaldamento globale. I contatori intelligenti fanno parte di queste iniziative.

Soggetto responsabile

Il DM 19 febbraio 2007 definisce il soggetto responsabile dell’esercizio dell’impianto come colui che ha diritto, nel rispetto delle disposizioni del DM, a richiedere e ottenere le tariffe incentivanti.

Soglia di idoneità

Parametro che individua l'idoneità di un soggetto sulla base del quantitativo annuo di consumi elettrici. Il livello minimo di tali consumi è fissato dal Decreto Bersani.

Sole

Dal punto di vista energetico, con l’espressione “energia solare” si intende l’energia raggiante sprigionata dal Sole per effetto delle reazioni termonucleari che avvengono nel suo interno, e trasmessa alla Terra sotto forma di radiazione elettromagnetica. La potenza massima della radiazione solare nelle ore centrali della giornata, alle latitudini dei Paesi europei mediterranei, è di oltre 1 kW/m2; in tali zone l' energia incidente sull'unità di superficie orizzontale (m2) può raggiungere in un giorno, nelle migliori condizioni estive, circa 25 Mega Joule (come termine di riferimento, l'energia chimica contenuta in 1 kg di gasolio è pari a circa 42 MJ).

L’energia solare è la fonte di energia più diffusa, disponibile ovunque e in quantità che sono, almeno in teoria, largamente superiori ai fabbisogni energetici. La sua utilizzazione, tuttavia, pone problemi tecnici ed economici complessi, legati alla bassa densità energetica della radiazione solare, alla sua discontinuità (dovuta all’alternanza tra ore diurne e notturne, ma anche al ciclo delle stagioni), alla sua aleatorietà (determinata dalle mutevoli condizioni meteorologiche) e, infine, al valore modesto dei rendimenti di conversione. L’insieme di questi fattori determina un divario notevole tra le capacità potenziali di sfruttamento dell’energia solare e le possibilità pratiche di impiego.

L’energia solare può essere utilizzata, tramite l’uso di collettori o pannelli solari, per la produzione di acqua calda a bassa temperatura (inferiore a 100 °C) utilizzata per usi igienico-sanitari. Questa forma di utilizzo si sta diffondendo in alcuni Paesi europei, mentre in altri, tra cui l’Italia (che pure dispone di buone condizioni climatiche) stenta a decollare. L’energia solare può tuttavia essere utilizzata anche per la produzione di energia elettrica, sia tramite sistemi che alimentano cicli di conversione termodinamica, sia attraverso la conversione fotovoltaica. Quest’ultima è basata sulla capacità di alcuni materiali semiconduttori opportunamente trattati, come il silicio, di generare direttamente energia elettrica quando vengono esposti alla radiazione solare. La conversione fotovoltaica, che vanta oramai numerose applicazioni in tutto il mondo, si sta rivelando, sul piano industriale, una tecnologia promettente per le sue caratteristiche di modularità, affidabilità e per le ridotte esigenze di manutenzione. Su di essa, pertanto, si stanno concentrando gli investimenti e si stanno determinando i principali progressi nel campo dello sfruttamento dell’energia solare. Impianti fotovoltaici sono stati realizzati anche in Italia, ma il peso di questa fonte nell’ambito della produzione elettrica da fonti rinnovabili si presenta ancora oggi marginale. Enel è presente in questo settore, che rappresenta in ogni caso un’opzione energetica di grande interesse per il futuro, con due importanti realizzazioni: l’impianto fotovoltaico di Serre Persano in provincia di Salerno, uno dei più grandi impianti al mondo in esercizio (3 MW), e l’impianto solare termico da 20 MW presso la centrale Archimede di Priolo (Siracusa), progettato insieme all’ENEA. Quest’ultimo impianto, in fase di completamento, si basa su un’idea innovativa di sfruttamento dell’energia solare, consistente in un processo di integrazione industriale tra un impianto solare termodinamico e una centrale convenzionale con ciclo combinato a gas.

Sostenibilità

In anni recenti questo termine è stato applicato agli organismi viventi e ai loro ecosistemi. Con riferimento alla società tale termine indica un "equilibrio fra il soddisfacimento delle esigenze presenti senza compromettere la possibilità delle future generazioni di sopperire alle proprie" (Rapporto Brundtland del 1987). Il termine, nel suo impiego in ambito ambientale, si riferisce alla potenziale longevità di un sistema di supporto per la vita umana, come il sistema climatico del pianeta, il sistema agricolo, industriale, forestale, della pesca, e delle comunità umane che in genere dipendono da questi diversi sistemi. In particolare tale longevità è messa in relazione con l'influenza che l'attività antropica esercita sui sistemi stessi. Il termine trae la sua origine dall'ecologia, dove indica la capacità di un ecosistema di mantenere processi ecologici, fini, biodiversità e produttività nel futuro. Perché un processo sia sostenibile esso deve utilizzare le risorse naturali ad un ritmo tale che esse possano essere rigenerate naturalmente. Sono emerse oramai chiare evidenze scientifiche che indicano che l'umanità sta vivendo in una maniera non sostenibile, consumando le limitate risorse naturali della Terra più rapidamente di quanto essa sia in grado di rigenerare. Di conseguenza uno sforzo sociale collettivo per adattare il consumo umano di tali risorse entro un livello di sviluppo sostenibile, è una questione di capitale importanza per il presente ed il futuro dell'umanità.

Sottocampo

Collegamento elettrico in parallelo di più stringhe. L’insieme dei sottocampi costituisce il campo fotovoltaico.

Stringa

Insieme di moduli o pannelli collegati elettricamente in serie per ottenere la tensione di lavoro del campo fotovoltaico.

Superi

Penali relative ad eventuali prelievi e/o immissioni di potenza effettuati in eccesso rispetto all'impegno di potenza, fissati nell'opzione tariffaria di trasporto definita dal Gestore della Rete.

Syngas

La parola Syngas nasce dall'unione delle due parole Synthetis Gas e indica non un gas vero e proprio, bensì una miscela di gas, essenzialmente monossido di carbonio CO e idrogeno H2, con la presenza in quantità variabile anche di metano CH4 e anidride carbonica CO2, che può essere ottenuta in vari modi. Uno di questi la gassificazione del carbone (molto usata fino alla metà degli anni cinquanta quando ha cominciato ad affermarsi il metano) consisteva nel riscaldamento del comune coke per ottenerne appunto syngas che veniva utilizzato come gas per illuminazione nelle città. Si ha formazione di Syngas anche nella produzione di idrogeno da idrocarburi solidi e liquidi e come risultato dei processi di fermentazione anaerobica nelle discariche. Tale gas può essere utilizzato come combustibile, per generare energia elettrica attraverso l'uso di una comune turbina a gas, motore a ciclo diesel, o in modo diretto tramite le pile a combustibile (Fuel-cells) di tipo DMFC.

Telecomunicazioni e relative frequenze.

Vedi articolo.

Teleriscaldamento

Il teleriscaldamento è una forma di riscaldamento (di abitazioni, scuole, ospedali ecc.) che consiste essenzialmente nella distribuzione, attraverso una rete di tubazioni isolate e interrate, di acqua calda, acqua surriscaldata o vapore (detti fluido termovettore), proveniente da una grossa centrale di produzione alle abitazioni e ritorno alla stessa centrale. La distribuzione effettuata con acqua calda, circa 80 - 90 °C, riduce tutta una serie di problematiche relative alla posa delle tubazioni e alle dilatazioni termiche delle stesse, ma le tubazioni saranno di diametro maggiore rispetto a quelle necessarie in caso di utilizzo di acqua surriscaldata o del vapore. Le centrali di produzione possono sfruttare diversi combustibili per produrre il calore necessario: gas naturale, oli combustibili, carbone, biomassa o anche rifiuti. La produzione di calore può essere anche associata a quella di energia elettrica: si parla in questo caso di cogenerazione. A destinazione il fluido termovettore riscalda, attraverso uno scambiatore di calore acqua-acqua o vapore-acqua (generalmente a piastre), l'acqua dell'impianto di riscaldamento della abitazione. Lo scambiatore, che in pratica sostituisce la caldaia o le caldaie, può produrre anche acqua di uso sanitario.In Italia lo scambiatore è soggetto, come le caldaie, alle normative e controlli ISPESL ed alla direttiva europea PED sugli apparecchi a pressione. Ogni impianto deve inoltre anche essere certificato secondo la legge 46/90. La tecnologia del teleriscaldamento è molto diffusa nel Nord Europa, ma da alcuni anni si sta diffondendo anche in Italia. La prima città italiana a dotarsi di un sistema di teleriscaldamento, all'inizio degli anni '70, è stata Brescia, seguita negli anni '80 da Torino che oggi possiede la rete di teleriscaldamento più estesa d'Italia; buone reti di TLR esistono anche a Reggio Emilia, Verona, Milano, Forlì, Mantova, Imola, Bologna, Ferrara, Lodi, Bardonecchia, Legnano, Cavalese, Brunico ecc. La tecnologia è adoperata spesso per riscaldare molti edifici pubblici, ad esempio certe case popolari dell'Aler a Milano e altrove.

Efficienza.In quanto impianto centralizzato di enormi dimensioni, la centrale di teleriscaldamento è molto più efficiente di qualunque caldaia condominiale: non solo per le tecnologie più avanzate di cui fa uso, ma anche perché, mentre una caldaia piccola (specie se collegata a un solo appartamento) si spegne e riaccende in continuazione man mano che la casa si riscalda e poi raffredda, in una caldaia più grande tutte queste oscillazioni della domanda si compensano a vicenda permettendole di funzionare continuamente alla stessa potenza, il che aumenta di molto l'efficienza. Inoltre, un grande impianto anche dal punto di vista delle emissioni inquinanti è controllato molto di più di qualsiasi caldaia privata (si ricorda che nel milanese si stima che nel periodo invernale gli impianti di riscaldamento siano l'origine della metà delle polveri sottili emesse, perciò il comune di Milano dal 1º novembre 2005 vieta l'accensione di impianti di riscaldamento alimentati a carbone o olio combustibile). Perciò il teleriscaldamento, sostituendosi a molte caldaie inefficienti e inquinanti, può costituire un miglioramento energetico-ambientale superiore a quello – già notevole – calcolabile misurando semplicemente le "calorie estratte". La distanza dei luoghi scaldati rispetto alla centrale, oltre un certo limite di alcuni chilometri, comporta delle eccessive dispersioni di calore durante il tragitto, che non rendono più conveniente il teleriscaldamento dal punto di vista economico e termodinamico. All'aumentare della distanza si anche possono rendere necessarie delle stazioni intermedie che aumentino la pressione e la temperatura dell'acqua.

Condizionamento. Un lato che è in via di sviluppo è lo sfruttamento del calore per il condizionamento. Questa tecnologia, attualmente poco diffusa, era alla base del primo frigorifero del '700, alimentato a carbone, che sfruttava il calore della combustione per azionare un circuito in cui una sostanza era in grado di trasferire il calore da un ambiente all'altro. In numeri, fornendo 1 kWh di calore (di almeno 70/80°C), è possibile asportare da un ambiente 0,7 kWh termici e creare 1,7 kWh sotto forma di calore a bassissima temperatura (sotto i 55°C), utile quindi per il riscaldamento e per la creazione di acqua calda per usi sanitari. I condizionatori elettrici consumano elettricità per produrre il calore necessario; in questo modo si ha una degradazione di un'energia pregiata per ottenere la quale si è precedentemente degradata altra energia, generalmente in centrali termoelettriche il cui rendimento si aggira generalmente sul 40% e che disperdono nell'ambiente il resto dell'energia sotto forma di calore: si ha dunque un doppio spreco, perché da un lato non si sfrutta del calore prezioso, e dall'altro si spreca l'elettricità prodotta. Pertanto, utilizzare direttamente una fonte di calore per produrre freddo costituisce un aumento dell'efficienza e un risparmio energetico, specie se il calore proviene da un impianto di teleriscaldamento che ceda il calore di scarto di altri processi, come accade nella cogenerazione e nell'incenerimento. In figura sono mostrate tubazioni per teleriscaldamento.

Temperatura critica

In fisica si parla di temperatura critica in differenti ambiti, nel caso della transizione dei fluidi si definisce critica la temperatura al di sopra della quale una sostanza non può esistere allo stato liquido. Nel caso della transizione superconduttiva si definisce critica la temperatura al di sotto della quale il materiale diviene superconduttore. Più in generale si può chiamare temperatura critica quella temperatura alla quale avviene una transizione di fase.

Il caso dei fluidi. Come già detto, nel caso dei fluidi, si definisce temperatura critica la temperatura al di sopra della quale una sostanza non può esistere allo stato liquido, neanche essendo sottoposta a compressione.

Definita per la sostanza allo stato gassoso l'equazione di stato di Van der Waals (vedi voce)

e tracciate sul diagramma di Clapeyron (p − V) le curve corrispondenti alle temperature costanti, si ottiene che esse sono decrescenti per valori superiori ad una data Tc, mentre al di sotto di questa non sono monotone. Evidentemente quelle inferiori non possono descrivere bene il comportamento del gas, ammettendo compressioni isoterme con diminuzione della pressione. Per cui nell'area sottostante la curva Tc la sostanza si presenta anche in forme non gassose (ovvero in forma liquida, o in una coesistenza delle due fasi), e il grafico sperimentale non corrisponde a quello di Van Der Waals.

Dalla Tc in su invece la sostanza esiste solo sotto forma di gas, e pertanto la temperatura detta è quella critica. Si ricava che

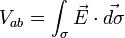

Tensione elettrica

La tensione elettrica in un campo elettrico  generico quantifica il lavoro necessario per spostare una carica (unitaria) tra i due punti estremi di una curva σ, equivale quindi all'integrale di linea

generico quantifica il lavoro necessario per spostare una carica (unitaria) tra i due punti estremi di una curva σ, equivale quindi all'integrale di linea

dove " " rappresenta il prodotto scalare tra quantità vettoriali. Quindi mentre la corrente elettrica misura il flusso della carica, la tensione misura l'energia richiesta per far fluire questa carica. Se il campo è conservativo, ammette potenziale e l'integrale di linea dipende solo dagli estremi di integrazione. In questo caso la tensione equivale alla differenza di potenziale, l'integrale è nullo su qualsiasi linea chiusa e vale, quindi, la legge di Kirchhoff delle tensioni. La definizione operativa di tensione utilizzata in elettrotecnica, elettronica e nella teoria dei circuiti, essendo basata sulla ipotesi di operare su circuiti a parametri concentrati è quella conservativa, ed è quindi sinonimo di differenza di potenziale.

" rappresenta il prodotto scalare tra quantità vettoriali. Quindi mentre la corrente elettrica misura il flusso della carica, la tensione misura l'energia richiesta per far fluire questa carica. Se il campo è conservativo, ammette potenziale e l'integrale di linea dipende solo dagli estremi di integrazione. In questo caso la tensione equivale alla differenza di potenziale, l'integrale è nullo su qualsiasi linea chiusa e vale, quindi, la legge di Kirchhoff delle tensioni. La definizione operativa di tensione utilizzata in elettrotecnica, elettronica e nella teoria dei circuiti, essendo basata sulla ipotesi di operare su circuiti a parametri concentrati è quella conservativa, ed è quindi sinonimo di differenza di potenziale.

Tensione (bis)

-

Altissima: tensione superiore a 150 kV

-

Alta :tensione compresa fra 35 e 150 kV

-

Media: tensione compresa fra 1 e 35 kV

-

Bassa: tensione inferiore a 1 kV

Tensione alternata

Tensione tra due punti di un circuito che varia nel tempo con andamento di tipo sinusoidale. È la forma di tensione tipica dei sistemi di distribuzione elettrica, come pure delle utenze domestiche e industriali.

Tensione continua

Tensione tra due punti di un circuito che non varia di segno e di valore al variare del tempo. È la forma di tensione tipica di alcuni sistemi isolati (ferrovie, navi) e degli apparecchi alimentati da batterie.

Termovalorizzatori

I termovalorizzatori

sono impianti principalmente utilizzati per lo smaltimento dei rifiuti mediante un processo di combustione ad alta temperatura (incenerimento) che dà come prodotti finali un effluente gassoso, ceneri e polveri. Negli impianti più moderni, il calore sviluppato durante la combustione dei rifiuti viene recuperato e utilizzato per produrre vapore, poi utilizzato per la produzione di energia elettrica o come vettore di calore (ad esempio per il teleriscaldamento). Questi impianti con tecnologie per il recupero vengono indicati col nome di inceneritori con recupero energetico, o più comunemente termovalorizzatori. Il termine termovalorizzatore, seppur di uso comune, è talvolta criticato in quanto sarebbe fuorviante. Infatti, secondo le più moderne teorie sulla corretta gestione dei rifiuti gli unici modi per "valorizzare" un rifiuto sono prima di tutto il riuso e poi il riciclo, mentre l'incenerimento (anche se con recupero energetico) costituisce semplice smaltimento ed è dunque da preferirsi alla sola discarica indifferenziata. Si fa notare che il termine non viene inoltre mai utilizzato nelle normative europea e italiana di riferimento, nelle quali si parla solo di "inceneritori". Le categorie principali e quantitativamente predominanti di rifiuti avviati ai termovalorizzatori sono:

- Rifiuti Solidi Urbani (RSU);

- Rifiuti speciali.

A queste si possono aggiungere categorie particolari come i fanghi di depurazione, i rifiuti medici o dell'industria chimica. Vi è poi una grande quantità di rifiuti non inceneribili (classificati "inerti") provenienti da costruzioni e demolizioni: questi costituiscono una percentuale di circa il 25% del totale, pari a ~30 milioni di tonnellate l'anno (dati 2001). Prima di procedere all'incenerimento i rifiuti possono essere trattati tramite processi volti a eliminare i materiali non combustibili (vetro, metalli, inerti) e la frazione umida (la materia organica come gli scarti alimentari, agricoli, ecc...). I rifiuti trattati in questo modo sono definiti CDR (ovvero combustibile derivato dai rifiuti) o più comunemente ecoballe.Vedi figura.

Tecnologie di incenerimento. Gli inceneritori più diffusi in Europa sono del tipo "a griglie". Trattandosi sostanzialmente di impianti che sfruttano il calore sviluppato dalla combustione, non è importante solo il tonnellaggio di combustibile (i rifiuti), ma anche il suo potere calorifico, ovvero il calore sviluppato durante la combustione (in genere pari a circa 9000-13000 MJ/t). In altre parole, un inceneritore progettato (ed autorizzato) per bruciare 100.000 t di rifiuti con potere calorifico di 13.000 MJ/t, può arrivare a bruciare anche il 45% in più se i rifiuti hanno potere calorifico di 9000 MJ/t. Il funzionamento di un "termovalorizzatore" a griglie può essere suddiviso in sei fasi fondamentali:

- Arrivo dei rifiuti — Provenienti dagli impianti di selezione dislocati sul territorio (ma anche direttamente dalla raccolta del rifiuto), i rifiuti sono conservati in un'area dell'impianto dotato di sistema di aspirazione, per evitare il disperdersi di cattivi odori. Con un carroponte i materiali sono depositati nel forno attraverso una tramoggia. La tecnologia di produzione della frazione combustibile (CDR) ed il suo incenerimento sfrutta la preventiva disidratazione biologica dei rifiuti seguita dalla separazione degli inerti (metalli, minerali, ecc.) dalla frazione combustibile, che può essere "termovalorizzata" producendo energia elettrica con resa nettamente migliore rispetto all'incenerimento classico e con una diminuzione di impatto ambientale.

- Combustione — Il forno è solitamente dotato di una o più griglie mobili (forno "a griglie") per permettere il continuo movimento dei rifiuti durante la combustione. Una corrente d'aria forzata viene inserita nel forno per apportare la necessaria quantità di ossigeno che permetta la migliore combustione, mantenendo alta la temperatura (fino a 1000 °C e più). Per mantenere tali temperature, qualora il potere calorifico del combustibile sia troppo basso, talvolta viene immesso del gas metano in una quantità variabile fra i 4 e 19 m³ per tonnellata di rifiuti. Accanto a una camera di combustione primaria viene associata una camera di combustione secondaria (camera di post-combustione), con lo scopo di completare la combustione dei fumi nel rispetto della normativa vigente.

- Produzione del vapore surriscaldato — La forte emissione di calore prodotta dalla combustione di metano e rifiuti porta a vaporizzare l'acqua in circolazione nella caldaia posta a valle, per la produzione di vapore surriscaldato ad alto contenuto entalpico.

- Produzione di energia elettrica — Il vapore generato mette in movimento una turbina che, accoppiata a un motoriduttore e a un alternatore, trasforma l'energia termica in energia elettrica producendo corrente alternata per espansione del vapore surriscaldato.

- Estrazione delle ceneri — Le componenti dei rifiuti non combustibili vengono raccolte in una vasca piena d'acqua posta a valle dell'ultima griglia. Le scorie, raffreddate in questo modo, sono quindi estratte e smaltite in discariche speciali. Ovviamente, separando preventivamente gli inerti dalla frazione combustibile si ottiene una riduzione delle scorie. L'acqua di raffreddamento (circa 2.5 m3/t) deve essere depurata prima di essere scaricata in ambiente. Le ceneri sono classificate come rifiuti speciali non pericolosi, mentre le polveri fini (circa il 4% del peso del rifiuto in ingresso) intercettate dai sistemi di filtrazione sono classificate come rifiuti speciali pericolosi. Entrambe sono smaltite in discariche per rifiuti speciali; ci sono recenti esperienze di riuso delle ceneri pesanti.

- Trattamento dei fumi — Dopo la combustione i fumi caldi (circa il 140-150% in peso del rifiuto in ingresso) passano in un sistema multi-stadio di filtraggio, per l'abbattimento del contenuto di agenti inquinanti sia chimici che solidi. Dopo il trattamento e il raffreddamento i fumi vengono rilasciati in atmosfera a circa 140° C.

Termovalorizzatore a griglie. Questi impianti possiedono un grosso focolare, con griglie metalliche normalmente a gradini formate da barre o rulli paralleli. La griglia può essere mobile o fissa e in diverse zone vengono raggiunte differenti temperature che permettono un più graduale riscaldamento. È presente anche un sistema di raffreddamento. Oltre alla normale combustione primaria, viene effettuata anche una combustione secondaria, ottenuta con un'ulteriore insufflazione d'aria che genera una notevole turbolenza, permettendo di migliorare il miscelamento aria-combustibile. Le ceneri prodotte vengono raccolte e raffreddate in vasche piene d'acqua. Gli inceneritori più vecchi e impiantisticamente più semplici consistevano in una camera di mattoni con una griglia posta rispettivamente sopra e sotto la raccolta delle ceneri. Mentre quella posta superiormente, e avente una apertura in cima o lateralmente, veniva utilizzata per caricare il materiale da bruciare, quella inferiore permetteva la rimozione del residuo solido incombusto tramite l'apertura laterale. In confronto con le altre tipologie, gli impianti con griglie mobili sono quelli maggiormente sfruttati per i rifiuti urbani e permettono, grazie al movimento dei rifiuti all'interno della camera di combustione, una ottimizzazione della combustione stessa. Una singola griglia è in grado di trattare più di 35 t/h di rifiuti e può lavorare 8.000 ore l'anno con una sola sospensione dell'attività, per la durata di un mese, legata alla manutenzione e controlli programmati.Una parte dell'aria necessaria alla combustione primaria viene fornita dal basso della griglia e questo flusso viene anche sfruttato per raffreddare la griglia stessa. Il raffreddamento è importante per il mantenimento delle caratteristiche meccaniche della griglia, e molte griglie mobili sfruttano anche il raffreddamento tramite un flusso interno di acqua. L'aria necessaria alla combustione secondaria viene immessa ad alta velocità superiormente alla griglia e ha lo scopo di portare a completamento la reazione di combustione, realizzando una condizione di eccesso di ossigeno e una turbolenza che assicura un mescolamento ottimale di combustibile e comburente. È da notare però che alle griglie è legato un certo insieme di problematiche tecniche tra le quali spicca il deposito di polveri, con la necessità di un certo livello di manutenzione periodica programmata.

Interno del forno di un inceneritore a griglie

Termovalorizzatore a letto fluido. La combustione a letto fluido è ottenuta inviando dal basso un forte getto di aria attraverso un letto di sabbia. Il letto quindi si solleva, mentre le particelle si mescolano e sono sotto continua agitazione. A questo punto vengono introdotti i rifiuti e il combustibile. Il sistema sabbia/rifiuto/combustibile viene mantenuto in sospensione sul flusso di aria pompata e sotto violento mescolamento e agitazione, assumendo in tale modo caratteristiche simil-fluide (da cui il letto fluido). Questo processo, detto fluidizzazione, ha l'effetto di diminuire la densità del sistema in oggetto pur senza alterarne la natura originaria. Tutta la massa di rifiuti, combustibile e sabbia circola completamente all'interno della fornace. La tecnologia a letto fluido è di comune utilizzo nell'ambito dell'ingegneria chimica, e viene utilizzata ad esempio anche in reattori per attuare la sintesi chimica e nell'ambito della petrolchimica. Una camera di combustione a letto fluido permette di ridurre le emissioni di ossidi di zolfo (SOx) mescolando calcare o dolomite in polvere alla sabbia: in tal modo infatti lo zolfo non viene ossidato formando gas, bensì precipita sotto forma di solfato. Tra l'altro, tale precipitato caldo permette di migliorare lo scambio termico per la produzione di vapor acqueo. Dato che il letto fluido consente anche di operare a temperature inferiori (800°C), operando a tali temperature è possibile ridurre le emissioni di ossidi di azoto (NOx). Uno studio comparativo ha confrontato le emissioni di polveri sottili, caratterizzandone dimensione, composizione e concentrazione, e di elementi traccia relativamente all'utilizzo di una camera a griglie e di una camera a letto fluido (FBC) a monte dei sistemi di filtraggio. È emerso che le emissioni di particelle con diametro inferiore a 1 µm (PM1) sono approssimativamente quattro volte maggiori nel caso delle griglie, con valori di 1-1,4 g/Nm3 (grammi al normalmetrocubo) contro i 0,25-0,31 g/Nm3 del letto fluido. È stata misurata anche la quantità totale media di ceneri prodotte, che è risultata essere di 4,6 g/Nm3 nel caso del letto fluido e di 1,4 g/Nm3 nel caso delle griglie. Il letto fluido ha il vantaggio di richiedere poca manutenzione e ovviamente, data la particolare costituzione, non necessita di componenti in movimento. Possiede anche un rendimento leggermente superiore rispetto ai forni a griglia, ma richiede combustibile a granulometria piuttosto omogenea. Le tipologie di letto fluido più sfruttate rientrano principalmente in due categorie: sistemi a pressione atmosferica (fluidized bed combustion, FBC) e sistemi pressurizzati (pressurized fluidized bed combustion, PFBC). Questi ultimi sono in grado di generare un flusso gassoso ad alta pressione e temperatura in grado di alimentare una turbina a gas che può realizzare un ciclo combinato ad alta efficienza.

Termovalorizzatore a forno rotativo. Gli impianti a forno rotativo hanno utilizzo di elezione nell'ambito dello smaltimento dei rifiuti industriali e speciali, ma possono anche essere utilizzati per i RSU. Si hanno due camere di combustione: la camera di combustione primaria consiste in un tubo cilindrico costruito in materiale refrattario e inclinato di 5-15°, il cui movimento attorno il proprio asse di rotazione viene trasmesso ai rifiuti. La rotazione fa accumulare all'estremità del cilindro le ceneri e il resto della frazione non combusta solida, che viene infine raccolta all'esterno. I gas passano invece in una seconda camera di combustione stavolta fissa. La camera di combustione secondaria è necessaria per portare a completamento le reazioni di ossidazione in fase gassosa. In relazione alla pericolosità del rifiuto trattato, le emissioni gassose possono richiedere un più accurato sistema di pretrattamento prima dell'immissione in atmosfera. Molte particelle tendono a essere trasportate insieme con i gas caldi, per questo motivo viene utilizzato un "post-bruciatore" dopo la camera di combustione secondaria per attuare una ulteriore combustione.

Termovalorizzatore a multi step. Il nome di questa tecnologia è legato al passaggio su più focolari del materiale da trattare. I rifiuti vengono trasportati attraverso la fornace muovendo una dentatura meccanica che fa parte di braccia agitanti montate su un asse centrale rotante che si estende a una certa altezza dal focolare. I rifiuti in entrata vengono caricati da una estremità, mentre i residui della combustione vengono asportati dall'altra estremità. Il carico/scarico dei rifiuti viene ripetuto automaticamente secondo il numero di focolari presenti. Un modello specifico è il forno di pirolisi a piani, studiato in origine per l'incenerimento di fanghi di varia natura (inclusi i fanghi biologici inattivati) ed occasionalmente usato nell'incenerimento di RSU che abbiano buone caratteristiche di trasporto. Con questo metodo, oltre ai rifiuti industriali e solidi urbani, è possibile trattare anche fanghi di varia origine.

Recupero energetico. Negli impianti più moderni, il calore sviluppato durante la combustione dei rifiuti viene recuperato e utilizzato per produrre vapore, poi utilizzato per la produzione di energia elettrica o come vettore di calore (ad esempio per il teleriscaldamento). Il rendimento di tali impianti è però molto minore di quello di una normale centrale elettrica, poiché i rifiuti non sono un buon combustibile per via del loro basso potere calorifico, e le temperature raggiunte in camera di combustione sono inferiori rispetto alle centrali tradizionali. Talvolta per aumentare l'efficienza della combustione insieme ai rifiuti viene bruciato anche del gas metano. L'indice di sfruttamento del combustibile di inceneritori e centrali elettriche può essere aumentato notevolmente abbinando alla generazione di energia elettrica il teleriscaldamento, che permette il recupero del calore prodotto che verrà poi utilizzato per fornire acqua calda. Tuttavia non sempre il calore recuperato può essere effettivamente utilizzato per via delle variazioni stagionali dei consumi energetici; ad esempio, in estate lo sfruttamento del calore può calare notevolmente, a meno che non siano presenti attrezzature che permettano di sfruttarlo per il raffreddamento. Oggi gran parte degli inceneritori sono dotati di qualche forma di recupero energetico ma va rilevato che solo una piccola minoranza di impianti è collegata a sistemi di teleriscaldamento e pertanto viene recuperata solo l'elettricità. L'efficienza energetica di un termovalorizzatore è variabile tra il 19 e il 27% se si recupera solo l'energia elettrica ma aumenta molto col recupero del calore (cogenerazione). Ad esempio, nel caso dell'inceneritore di Brescia si ha un rendimento del 26% in produzione elettrica e del 58% in calore per teleriscaldamento, con un indice di sfruttamento del combustibile dell'84%. A titolo di confronto una moderna centrale termoelettrica a ciclo combinato, il cui scopo primario è ovviamente quello di produrre elettricità, ha una resa del 57% per la produzione elettrica, e se abbinata al teleriscaldamento raggiunge l'87%.] Tipicamente per ogni tonnellata di rifiuti trattata possono essere prodotti circa 0,67 MWh di elettricità e 2 MWh di calore per teleriscaldamento. Volendo invece confrontare il rendimento energetico delle varie tecnologie di trattamento termico dei rifiuti, il discorso è molto più complesso, meno documentato e fortemente influenzato dal tipo di impianto. In linea di massima le differenze sono dovute al fatto che, mentre in un inceneritore i rifiuti vengono direttamente bruciati ed il calore viene usato per produrre vapore, negli impianti di gassificazione/pirolisi i rifiuti vengono invece convertiti parzialmente in gas (syngas) che può essere poi utilizzato in cicli termodinamici più efficienti, come ad esempio un ciclo combinato sopra richiamato. La possibilità di utilizzare diversi cicli termodinamici permette a tali impianti maggiore flessibilità nella regolazione dei rapporti fra produzione di calore e di elettricità, rendendoli meno sensibili alle variazioni stagionali dei consumi energetici (in altre parole d'inverno si può produrre più calore e d'estate più elettricità).

Le scorie. L'incenerimento dei rifiuti produce scorie solide pari circa al 10-12% in volume e 15-20% in peso dei rifiuti introdotti, e in più ceneri per il 5%.Gran parte della massa immessa nei forni viene infatti combusta ottenendo dei fumi che verranno opportunamente pretrattati prima di essere emessi dal camino.

- Le ceneri volanti e le polveri intercettate dall'impianto di depurazione dei fumi sono rifiuti speciali altamente tossici (in quanto concentrano molti degli inquinanti più nocivi), che come tali sono soggetti alle apposite disposizioni di legge e sono poi conferiti in discariche speciali.

- Le scorie pesanti, formate dal rifiuto incombusto – acciaio, alluminio, vetro e altri materiali ferrosi, inerti o altro –, sono raccolte sotto le griglie di combustione e possono poi essere divise a seconda delle dimensioni e quindi riciclate se non troppo contaminate.

Le scorie sono generalmente smaltite in discarica e costituiscono una grossa voce di spesa. Tuttavia, possono rivelarsi produttive: un esempio di riciclaggio di una parte delle scorie degli inceneritori è l'impianto BSB di Noceto, nato dalla collaborazione fra CIAl (Consorzio Imballaggi Alluminio) e Bsb Prefabbricati; qui si trattano le scorie provenienti dai termovalorizzatori gestiti dalle società Silea S.p.A. (impianto di Lecco) e Hera (impianti di Rimini, Ferrara, Forlì, Ravenna) con 30.000 tonnellate di scorie l'anno da cui si ricavano 25.000 tonnellate (83%) di materiale destinato alla produzione di calcestruzzo, 1.500 tonnellate (5%) di metalli ferrosi e 300 tonnellate (1%) di metalli non ferrosi di cui il 65% di alluminio. Infine, circa l'11% delle scorie non può essere recuperato. Le scorie e le ceneri vengono caricate su un nastro trasportatore; i rottami ferrosi più consistenti sono subito raccolti, quelli più piccoli vengono rimossi poi con un nastro magnetico. Appositi macchinari separano dal resto i rimanenti metalli a-magnetici (prevalentemente alluminio); tutto il resto, miscelato con opportune dosi di acqua, inerti, cemento e additivi, e reso così inerte, va a formare calcestruzzo subito adoperato per la produzione di elementi per prefabbricati. A titolo di confronto, si segnala che il solo inceneritore di Brescia produce circa 240.000 tonnellate di scorie. Tuttavia, alcuni studi hanno dimostrato la tossicità dei calcestruzzi contenenti scorie, anche se con tecniche opportune la si può ridurre significativamente: sono ancora in corso degli studi. Non è noto il bilancio energetico totale (e le relative emissioni) di queste procedure ed in che quota questo eroda il recupero energetico della filiera di trattamento dei rifiuti mediante incenerimento. Un'altra tecnologia che si sta sperimentando è la vetrificazione delle ceneri con l'uso della torcia al plasma. Con questo sistema si rendono inerti le ceneri, risolvendo il problema dello smaltimento delle stesse come rifiuti speciali, inoltre si studia la possibilità di un loro riutilizzo come materia prima per il comparto ceramico e cementizio.

Terna SpA

E' la società responsabile in Italia della trasmissione e del dispacciamento dell'energia elettrica sulla rete ad alta e altissima tensione su tutto il territorio nazionale.

Terra

L'energia geotermica è costituita dal calore contenuto all'interno della Terra, che nelle zone più profonde può raggiungere i 4.000 °C. Esso trae origine dal residuo calore primitivo del pianeta e dalle reazioni nucleari legate al decadimento radioattivo di alcuni materiali terrestri (uranio, torio, potassio, ecc.). Per gli usi industriali ed energetici con energia geotermica si fa riferimento oggi al calore endogeno disponibile fino a profondità di 4-6 km, benché le attuali tecnologie di perforazione consentano di raggiungere profondità anche di 10 km. L'energia geotermica può essere considerata inesauribile; si propaga per conduzione nelle rocce compatte e per convezione in quelle permeabili e fratturate, affluendo in superficie con un gradiente di temperatura medio di circa +3 °C ogni 100 metri. La Terra è quindi un immenso serbatoio di calore: si calcola che l'energia termica contenuta entro i primi 5 km sia equivalente a circa 500.000 volte gli attuali fabbisogni mondiali. Si tratta però di energia fortemente dispersa e solo raramente recuperabile in condizioni economicamente vantaggiose. Per contro ha la caratteristica di essere relativamente costante nel tempo, priva di fluttuazioni meteorologiche (diurne o stagionali) e, cosa che più interessa dal punto di vista economico, può concentrarsi in zone caratterizzate da anomalie termiche (vulcanesimo secondario), ove può raggiungere livelli di temperatura industrialmente sfruttabili. In tali zone l’acqua di falda viene riscaldata dal calore geotermico e resa disponibile (in modo naturale oppure grazie a perforazioni artificiali) sotto forma di fluido più o meno caldo (più raramente anche vapore surriscaldato) utilizzabile per scopi termici (riscaldamento) o per la produzione di energia elettrica, a seconda della temperatura e delle caratteristiche del fluido stesso.